新能源汽車的快速崛起促使未來汽車鑄件朝著鑄鋁、不銹鋼等方向發(fā)展,各汽車零部件鑄造企業(yè)應(yīng)當(dāng)加速現(xiàn)有產(chǎn)品更新?lián)Q代的速度,以滿足市場(chǎng)的需求。在汽車鑄件打磨清理這一環(huán)節(jié),傳統(tǒng)的打磨設(shè)備,特別是針對(duì)黑色鑄件研發(fā)設(shè)計(jì)的打磨產(chǎn)品,將面臨嚴(yán)峻的市場(chǎng)考驗(yàn)。

要想改變現(xiàn)狀,智能制造企業(yè)必須要突破現(xiàn)有自動(dòng)化打磨設(shè)備功能單一的技術(shù)瓶頸,亟待開發(fā)出多功能的打磨加工一體機(jī),而且還要滿足鑄鐵、鑄鋁、鑄鋼等不同材質(zhì)鑄件的打磨加工需求,為各制造企業(yè)提高生產(chǎn)效率的同時(shí),減少成本投入。正是對(duì)未來汽車發(fā)展的方向的精準(zhǔn)分析,以及對(duì)新型打磨加工設(shè)備的創(chuàng)新研發(fā),促成了譽(yù)洋工業(yè)智能與某汽車鑄件企業(yè)的合作。

隨著汽車輕量化設(shè)計(jì)需求以及新能源汽車普及趨勢(shì),汽車零部件朝著鑄鋁、不銹鋼等方向發(fā)展,該企業(yè)產(chǎn)品也由之前單一鑄鐵件,擴(kuò)充為不銹鋼產(chǎn)品,以及正在開發(fā)的鑄鋁配件生產(chǎn)線。工廠亟需復(fù)合型加工設(shè)備來滿足生產(chǎn)需要,以避免重復(fù)投資浪費(fèi)。所以,企業(yè)一直全國(guó)乃至全世界范圍內(nèi)尋找先進(jìn)的科學(xué)技術(shù)手段,在縮減成本投入的同時(shí),提高生產(chǎn)效率,并且保證產(chǎn)品質(zhì)量的穩(wěn)定性和一致性,直至譽(yù)洋的出現(xiàn),該企業(yè)的生產(chǎn)難題迎來轉(zhuǎn)機(jī)。

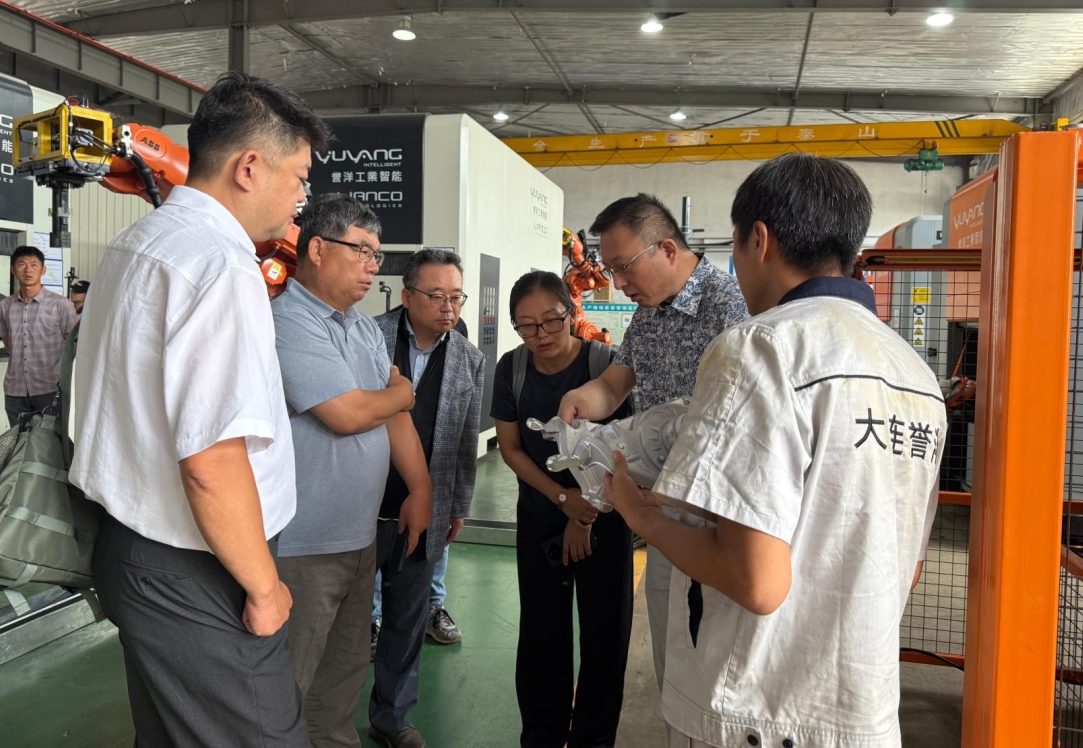

譽(yù)洋團(tuán)隊(duì)發(fā)現(xiàn)該企業(yè)的鑄件品類雜多、加工過程繁瑣,市場(chǎng)上現(xiàn)有的大部分打磨設(shè)備無法同時(shí)滿足如此多的加工需求。通過對(duì)該企業(yè)核心產(chǎn)品鑄鐵排氣管、不銹鋼排氣管、鑄鋁剎車部件等多種材質(zhì)特點(diǎn)進(jìn)行分析考量后,譽(yù)洋的KM-GS40智能打磨加工中心應(yīng)運(yùn)而生,諸多行業(yè)技術(shù)難題也同時(shí)被攻破。

KM-GS40,設(shè)備機(jī)床導(dǎo)軌絲杠結(jié)構(gòu),自重大,兼具高剛性與高精度,空間任意點(diǎn)定位精度可達(dá)±0.02mm,而市場(chǎng)上其他同類型產(chǎn)品的精度最多可達(dá)±0.06mm。譽(yù)洋設(shè)備如此高的加工精度,幾乎可以完成各類鑄件的分型線打磨以及粗加工,包括用于鑄鋁產(chǎn)品的澆冒口切割,以及適用于其它黑色和有色金屬鑄件。一機(jī)實(shí)現(xiàn)切割、打磨、加工等工藝流程,為企業(yè)減少了投資成本的同時(shí),也避免了工廠內(nèi)不同加工工序的周轉(zhuǎn),大幅度提高了生產(chǎn)效率。

YUYANG售后團(tuán)隊(duì)是由資深售后工程師組成的強(qiáng)大團(tuán)隊(duì),處理問題迅速敏捷。

快速診斷和響應(yīng),助您售后無憂。