上萬平方米的車間里熱火朝天,數(shù)十臺智能加工機床開足馬力,六缸發(fā)動機缸體在機器人的搬運下,正由機床清理工序出來,有條不紊的進(jìn)入物流輸送輥道,隨著缸體緩緩進(jìn)入下一道涂裝環(huán)節(jié),輥道上方的3D機器視覺則馬不停蹄對即將包裝碼垛的產(chǎn)品進(jìn)行最后的檢測……代替工人把守好最后一道關(guān)。整個車間除了零星幾個負(fù)責(zé)維護(hù)設(shè)備的工人,幾乎看不到任何其他勞動力。

某企業(yè)相關(guān)負(fù)責(zé)人表示,自從引進(jìn)了先進(jìn)的智能化生產(chǎn)線,工人由原來的79人銳減到11人,人員減少86%,但產(chǎn)能卻平均提高了129%,生產(chǎn)周期大大降低,勞動生產(chǎn)效率提高了30%以上。尤其是在中國人口紅利消退的嚴(yán)峻形勢下,得益于智能制造技術(shù)的應(yīng)用,使得企業(yè)擺脫了勞動密集型的禁錮,減少了對人工的依賴,并在同行業(yè)內(nèi)率先完成智能化革新,取得了階段性的好業(yè)績。

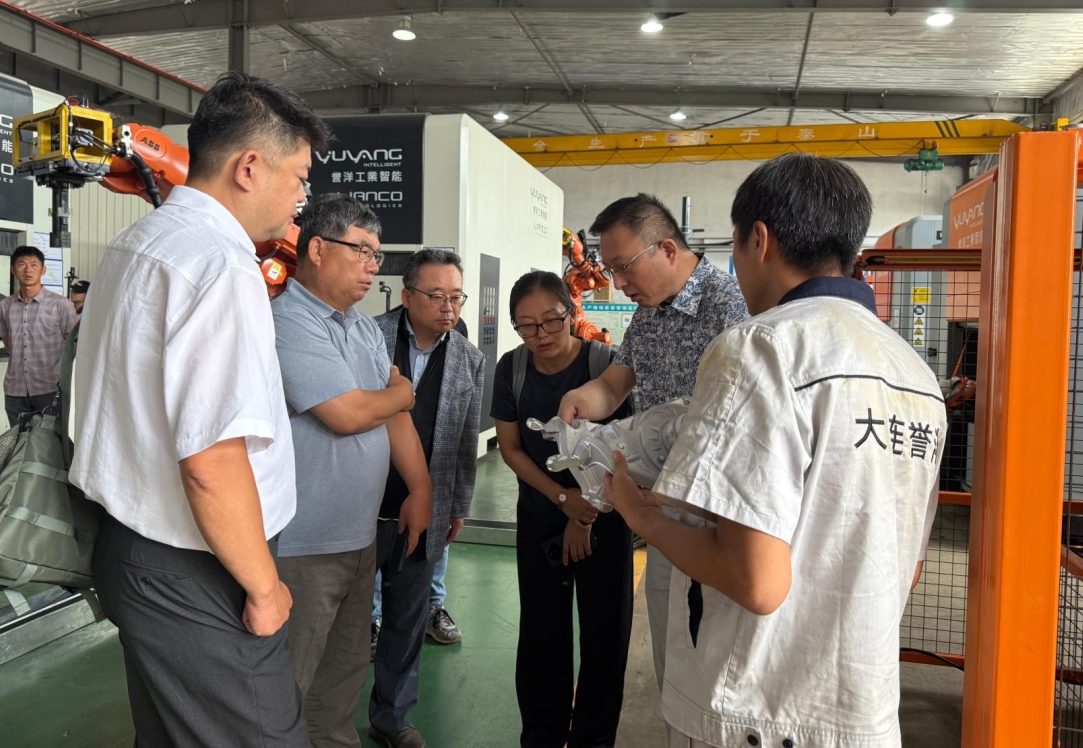

曾幾何時,我國的高端裝備制造業(yè)中,絕大部分?jǐn)?shù)控機床和數(shù)控系統(tǒng)高度依賴進(jìn)口,還有大部分機器人和工廠自動控制系統(tǒng)、科學(xué)儀器和精密測量儀器等也基本被國外壟斷。而以上所呈現(xiàn)的這些高度自動化的生產(chǎn)場景,并非來自發(fā)達(dá)國家的產(chǎn)品技術(shù),而是譽洋工業(yè)智能二十年堅持研發(fā)創(chuàng)新成果的一個縮影,像這樣的智能化生產(chǎn)車間在全球還有很多,杭州某國企的曼橋自動打磨生產(chǎn)線、湖南某企業(yè)井座、井圈生產(chǎn)線、世界500強的缸體生產(chǎn)線、巴西某企業(yè)鐵路鑄件打磨產(chǎn)線、西班牙缸體產(chǎn)線等一批國內(nèi)外智能制造工廠,都深深的打上了譽洋工業(yè)智能的烙印。

“中國企業(yè)跟發(fā)達(dá)國家搶市場”,這看起來似乎不切實際的想法,尤其是在對科技水準(zhǔn)要求極高的智能制造領(lǐng)域,著實有點瘋狂。但就是在這被低估的形勢下,譽洋工業(yè)智能通過建立智能制造設(shè)備研發(fā)中心,二十年不間斷的投入人力和財力,自主創(chuàng)新矢志不渝,先后共申請專利100多項,完成“國內(nèi)首臺雙機器人柴油機缸體自動化打磨單元”、“國內(nèi)首臺數(shù)控打磨機床”、“國內(nèi)首次激光傳感器測量及補償算法在機器人模塊中應(yīng)用”等多項壯舉。并且其科技水平與發(fā)達(dá)國家同類產(chǎn)品也毫不遜色,可以說讓中國制造企業(yè)花了更少的錢,用上了同等品質(zhì)的產(chǎn)品。這二十年來,譽洋從一無所有到堅持自主研發(fā)創(chuàng)新,再到行業(yè)標(biāo)準(zhǔn)建立和國際接軌,實現(xiàn)國產(chǎn)替代,突破國外技術(shù)封鎖壟斷,最后完成設(shè)備出口,反超歐美發(fā)達(dá)國家。

產(chǎn)業(yè)升級是中國制造業(yè)必經(jīng)之路,智能制造將貫穿整個過程。目前,中國智能制造業(yè)開放的格局已基本形成并不斷深化。政策風(fēng)口下,不少外企也開始積極“搶灘”中國智能制造。對于譽洋工業(yè)智能來說,壓力與機遇并存,只有更大力度進(jìn)行研發(fā)創(chuàng)新,掌控核心技術(shù)優(yōu)勢,才能在“搶灘”戰(zhàn)中,占據(jù)制高點。